測ってるつもり

では品質は守れない

見えない歪みを”判断”するストレートゲージ

定盤精度の悪化は、歩留まり・平行度・傷の発生に直結します。

だからこそ、“測れる”ではなく、“判断できる”ゲージが必要です。

測ってるつもりではありませんか?

数値から定盤形状がイメージ出来ていない

ストレートエッジやシックネスゲージで測っているが、不安が拭えない

定盤の“正確な状態”が把握できない(もしくは判断基準がない)

ワーク品質の変動に、原因がわからずモヤモヤしている

測定器具を持っているが「使いこなせていない」

教えられる人がいない、定盤の形状イメージが浸透しない

定盤の状態が「見た目」でしか判断できない

ワーク不良が出るが、原因が定盤かどうかわからない。

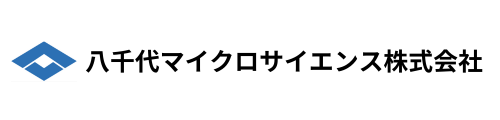

一定部分を測定してるだけでは定盤の形状を”見える化”は出来ません。

長手と帯、共に測定する事で定盤の形状を、定盤歪みの有無を測定出来ます。

測定器がある=安心、ではない

本当に必要なのは「正しく測れているか」「それを読み取れているか」です。

恐らくこんな形状であろう…ではなく定盤形状の数値化とグラフ化により、

✔ どこが凹んでいるか

✔ 傾向があるか

✔ どのタイミングで修正が必要か

が一目でわかるようになり、“感覚判断”から“数値判断”へ現場が進化します。

製品特徴

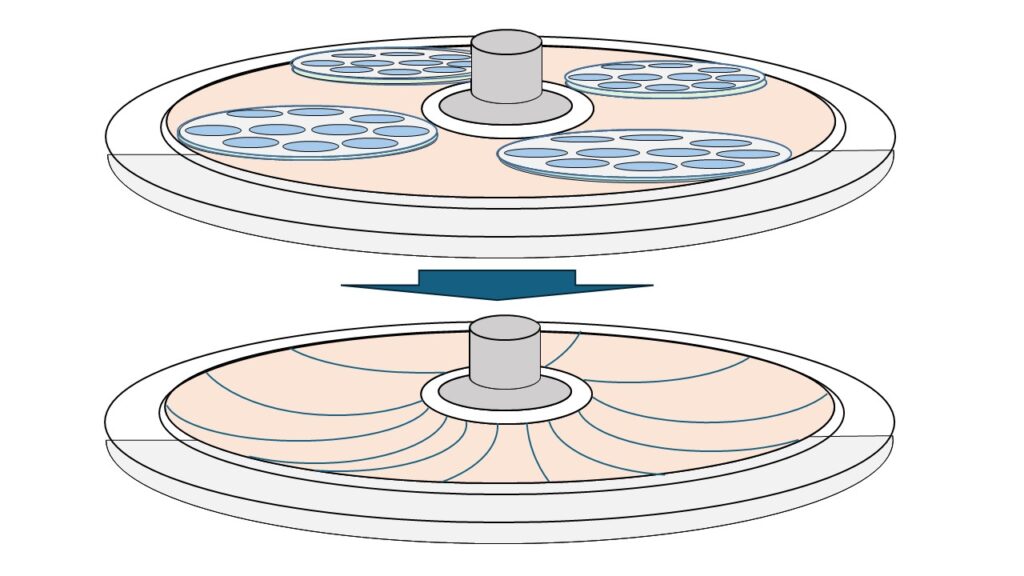

用途に合わせた2タイプ(正確に判断するには両方必要です)

ショートタイプ:帯幅の精度把握に最適(上下盤の合致確認にも)

ロングタイプ:定盤全体の形状を把握(φ1000~も対応)

完全オーダーメイド(測定個所も重要です)

・定盤・装置・ご希望の測定位置に合わせて1台ずつ設計

・“据え置き式”など、使いやすさも現場目線で設計可能

測定だけでなく「修正」まで一貫管理が可能

両者をセットで使うことで、”管理精度”が倍増します。

導入事例

石英研磨加工工場様

課題:全体的な凹凸の判断は出来るが、部分的な凹みが把握しづらい

導入後:数値による判断が出来るので形状が分かりやすい。

光学研磨工場様

課題:正確に形状が把握できない、うまく測れない

導入後:形状の把握で品質管理がしやすくなった。

加工物の形状から定盤の変化を捉えやすくなった。

精密加工工場様

課題:定盤精度を確認したい、作業性を向上したい

導入後:正確に定盤の形状が把握でき、サイズの異なる定盤にも兼用できることで作業性が向上した

セラミックメーカー様

課題:定盤管理とストレートゲージの必要性を感じていたが、適正なものがわからなかった。

何より相談できるところがなかった。

導入後:曖昧な考えを払拭でき、理想的なものを製作する事が出来た。

作業者の理解力が高まり、管理強化が出来た。

精密研磨工場様

課題:ワーク品質が継続加工で悪化する。ただし、定盤精度の崩れが原因かはわからない。

導入後:まず適正な測定位置と定盤精度の読み取り方法を理解した。

その後、定盤精度の変化が把握できた。そして精度悪化とワーク品質悪化の関係性を捉えられ、定盤測定が必須になった。

精密部品製造メーカー様

課題:値の意味がわからない

導入後:定期的に測定して数値を記入していたが、管理に必要な物としての考えが強く、本質を理解できていなかった。そして効果を感じていなかった。

それに対し適正なゲージを使用する事で測定する意味がある事が分かった。

適正なゲージと巡り会えた。

精密加工メーカー様

課題:”定盤うねり”などが捉えられてないのではないか?と不安だった。

導入後:測定位置の最適化により全体形状を読み取ることが可能となった。

それにより管理方法が強化され、ワーク品質悪化の要因を把握することが出来た。

よくあるご質問

Q. 測定個所は自分で決めるの?

A.ご使用定盤の仕様、サイズに基づき、最適な配置をご提案します。

Q. 長手と帯、どう使い分けるの?

A.全体の傾向を捉える場合は長手、合致や詳細を捉えるには帯測定が重要です。

Q. 特殊な定盤でも対応できる?

A. φ1000以上の大型定盤、異形形状定盤にも多数実績がございます。

Q: ストレートゲージはどのような定盤に対応していますか?

A: 固定砥粒定盤、ラップ定盤、ポリッシングパッド付きの定盤など、さまざまな定盤に対応しています。

Q: カスタム設計は可能ですか?

A: はい、お客様のご使用機械に合わせてカスタム設計が可能です。

Q:Q: ラップ定盤に溝が切ってありうまく測定子が載らないのですが?

A: 平行度の揃った小径のガラスなどを測定子およびゲージが載る位置の下にセットしてご使用ください。

Q: パッド精度の計測もできますか?

A: スエードパッドのような弾性率の高いパッドでは値が定まりませんが、ウレタンパッドのように硬度のあるパッドであれば計測可能です。ただし、平行度の揃った小径のガラスなどを使用する必要があります。

Q: ゲージを中心1か所と中心から左右均等の位置にそれぞれ設置したいのですが?

A: 中心から左右均等の位置に設置すると同じ箇所を計測することになるため、設置箇所の再検討が必要です。

Q: 測定器具はあるけどうまく使えない

A:ゲージ構成、測定方法、管理方法までご提案・サポートいたします。

導入までの流れ

まずはこちらに記入し、ご連絡ください。

担当よりご連絡いたします。

炭鉱からお聞きするのは以下の内容となります。

ご準備頂けるとスムーズです。

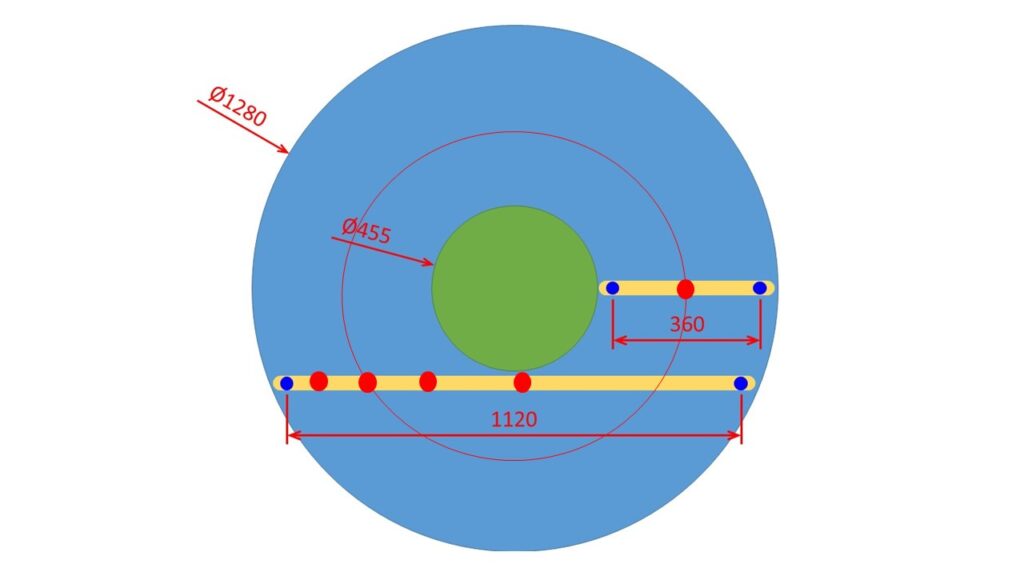

①計測したい定盤サイズ

定盤径(外径-内径) ※研磨パッドの場合はパッド径

②測定点数及びゲージ測定位置

ゲージ測定点数及び測定位置(均等配置にて3点計測等) (図赤印参照)

③測定子の位置

ゲージ計測の際に基準となる測定子の位置(図青印参照)

④検討しているゲージタイプ

定盤半径(ショートタイプ)or直径(ロングタイプ)

⑤サンギア及びインターナルのギア諸元(モジュール、歯数)

場合によってはバーがギアに接触する可能性があります。

定盤精度管理を“目で見える形”に変えたい方は、今すぐご相談ください。

計測の重要性と解決案

「定盤精度を制する者は加工を制す」

研磨の原理は加工物に定盤形状を写す事です。

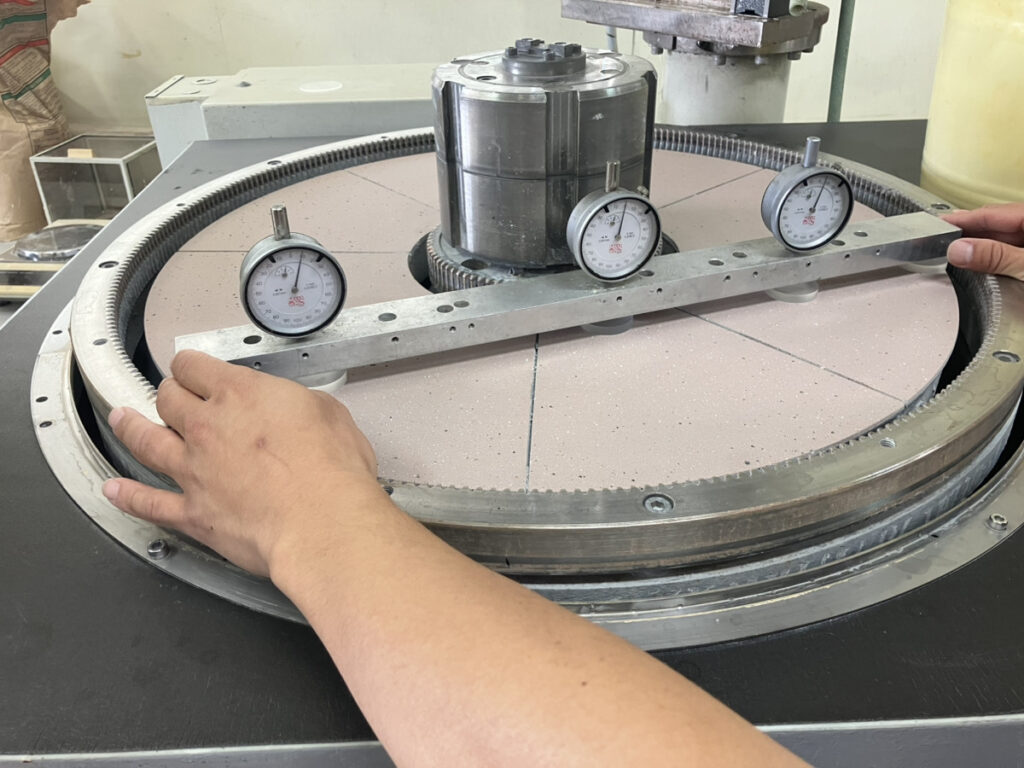

定盤精度の悪化は加工レートの低下やワークのキズ発生につながります。定期的な計測により、トラブルを未然に防ぐことができます。工具の上に載せるだけで簡単に計測可能です。

定盤精度はフラットであればよい。といった簡単なモノでもございません。

ワークに応じ、また加工条件やPADの表面状態に応じてベストな状態は異なります。

まずはそのベストな状態を測定、数値化できるのがストレートゲージです。

完全オーダーメイド対応と信頼性

お客様の定盤に合わせた完全オーダーメイド対応

当社のストレートゲージは、お客様のご使用機械、工具に合わせて完全オーダーメイドにて設計・製作します。

これにより定盤の形状を正確に把握でき、信頼性が向上します。

定盤サイズに合わせたカスタム設計

ラップ定盤、ポリッシングパッドが貼られた定盤にも対応

測定個所や位置を自由に設定可能

お問い合わせはこちらから

お問い合わせは下記内容をご記入の上、送信ボタンを押してください。